2024.08.16

如何根據 CT 掃描影像對成品零件進行有限元模擬?

如何根據 CT 掃描影像對成品零件進行有限元模擬?

金屬積層製造在無需昂貴工具的情況下,就能製造出符合機械特性規範的複雜金屬零件,另外還可以小批量甚至「單件」的製造零件,而工程師可以透過電腦斷層攝影(CT)掃描,來確定透過金屬積層製造技術生產的零件中,是否存在孔洞或雜物等缺陷,但是在過去並無法確定此類缺陷會如何影響性能,但現在業界已研發出一套能將 CT 影像轉換成有限元素模型的新流程,可用來預測成品零件的機械特性。

驗證太空船支架性能的全新方法

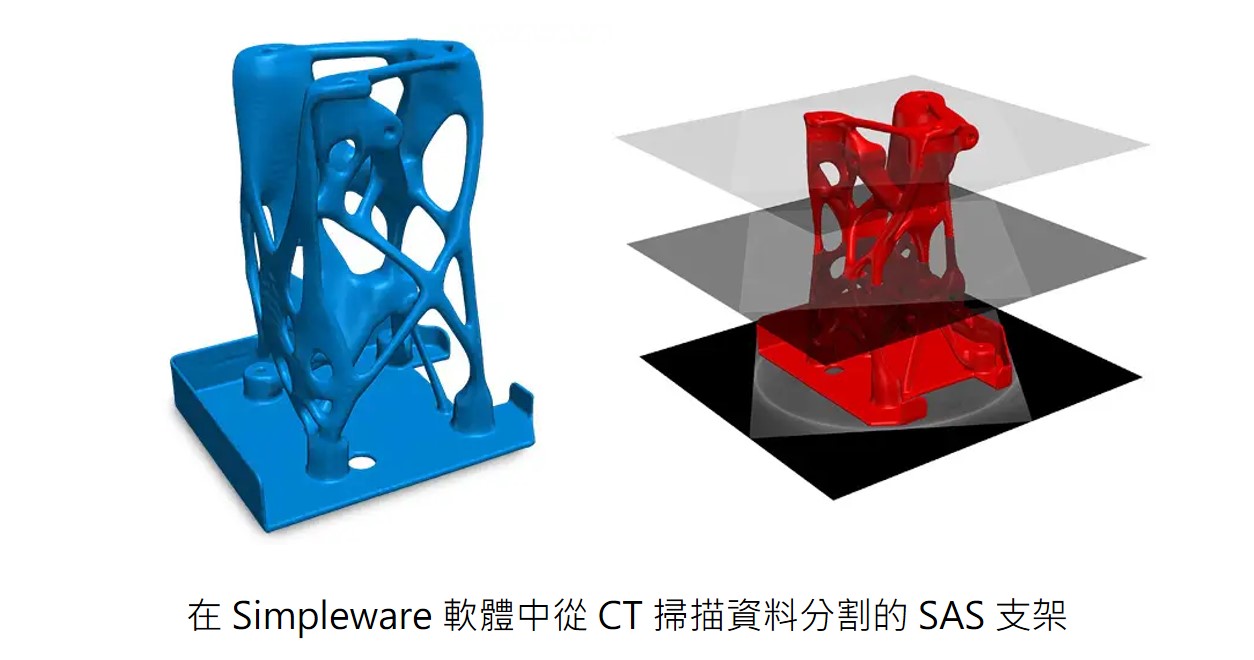

在生產航空航太和國防應用專用的關鍵組件時,首先必須對相關材料和工藝進行正式認證,才能證明這些組件是否可以發揮預期的功能。而金屬積層製造技術的日益廣泛應用,為驗證帶來難題,因為在這種一層一層逐步製造零件的增量過程中,有可能產生不一致性的風險,而傳統的製造方法則不會存在這種問題,微小的缺陷通常可以採用 CT 掃描檢測,這就帶來了下一個問題,這些缺陷對零件效能會產生哪些影響?基於 CT 掃描資料來模擬成品零件效能的這個新方法,正被用來驗證 TARANIS 太空船的太陽組件感測器(SAS)支架。

在距離地面 20 到 100 公里高度的大氣層中,存在著 2,000 多處活躍的雷暴,這些瞬態發光事件最近才被發現,其中每個雷暴都能在一秒內產生 50 到 100 次閃電,因此現有知識僅限於從地面觀察發光情況,而為了更深入了解雷暴區域對地球大氣層、電離層和磁層的影響,負責制定和實施法國太空政策的法國國家太空研究中心(CNES)將發射一顆 TARANIS 微衛星,從 700 公里的高度觀測這些雷暴區域。

TARANIS 微衛星的高度與軌道控制系統(AOCS)將精確地確定並控制衛星的定位,AOCS 使用 SAS 來探測太陽的方位,SAS 支架可為感測器提供 180 度的清晰視圖,它安裝在用來旋轉感測器的裝置上,從而在任何衛星的方位上都能夠觀察到太陽。感測器在裝置中的位置加上支架的槓桿作用,使得感測器對火箭在發射過程中產生的動態環境非常敏感。因此支架需要滿足一項最重要的結構要求,剛度必須足以維持超過 350Hz 的主模態頻率,若低於該值的模態頻率則有可能影響發射器和航空器主模式,並損壞感測器。

.jpg)

積層製造技術大幅减少部件重量

積層製造之所以有望成為生產 SAS 支架的製造方法,原因在於它能消除傳統減材製造流程的可製造性設計約束。工程師使用拓樸最佳化功能,可以全面發揮積層製造所帶來的設計自由度,先從空白空間開始,然後迭代最佳化後的設計,並同時修改零件的基本形狀與尺寸。透過將支架內部的組件從 11 個減少到 1 個,工程師最終獲得能夠降低製造與組裝成本的設計方案。同時,支架重量減輕了 30%,因而能以同等程度提高航空器的有效載荷。

我們不能假設積層製造技術生產的零件都沒有內部缺陷。業界剛開始針對航太應用評估 3D 列印零件,由於在太空無法進行維修,因此需要充分驗證零件的可靠性,目前 CT 掃描是評估積層製造零件合規性最常用的方法,因為它能在不破壞零件的情況下偵測內部缺陷。不久之前,工程師還只能利用 CT 掃描檢測缺陷,他們無法量化這些缺陷對成品零件特性的影響。

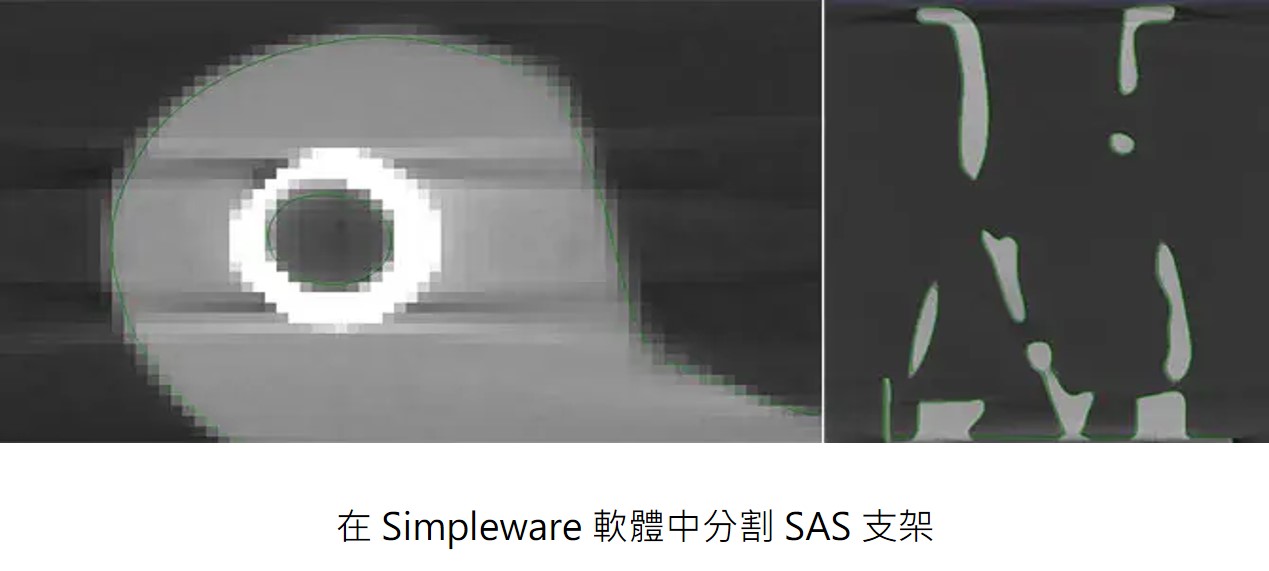

Simpleware 軟體生成精細的有限元素模型

在這個專案中一共生成了 1300 張關於 SAS 支架的 CT 掃描影像,工程師透過數學演算法合成這些影像,最終重建了零件體積。在 3D 掃描資料中,空隙顯示為深灰區域,而雜質顯示為淺灰區域,另外零件中的鈦螺絲則顯示為淺色人工製品。在處理掃描資料的過程中,Simpleware 和 ELEMCA 工程師使用 Simpleware 的 ScanIP 影像處理平台匯入掃描資料,然後透過設定閾值來區分零件和周圍環境,並將後者排除在外,接著工程師使用 ScanIP 檢測立體像素(在 3D 空間中與 2D 空間像素類似的網格的值),並分割相關結構,他們還使用手動分割方法進一步改善掃描數據,例如確定螺絲孔並去除螺絲。

工程師透過 Simpleware 的 FE 模組來劃分幾何結構的網格,來自動產生粗糙網格,同時增強梯度較高的細節,然後導出包含約 45 萬個元素的最終模型,作為有限元素分析的 Ansys 模型。

Ansys 軟體精準模擬成品部件性能

在 Ansys Workbench 中設定的邊界條件,與用來建立原始設計的結構模擬相同,他們加入了位於基座上的固定支架、支架的質點品質以及位於接頭處代表 SAS 的質點品質。 Ansys Mechanical 的模擬結果顯示,積層製造產生的設計符合主要的飛行要求,且模態頻率遠低於臨界值,成品部件的 Von Mises 應力值稍微低於在 CAD 模型的結構模擬中所獲得的值,ELEMCA 工程師認為應力降低是因為根據CT掃描資料產生的模型中,移除了螺絲以及其他幾個次要組件,關鍵是部件的雜質和空隙非常小,對性能的影響微不足道。

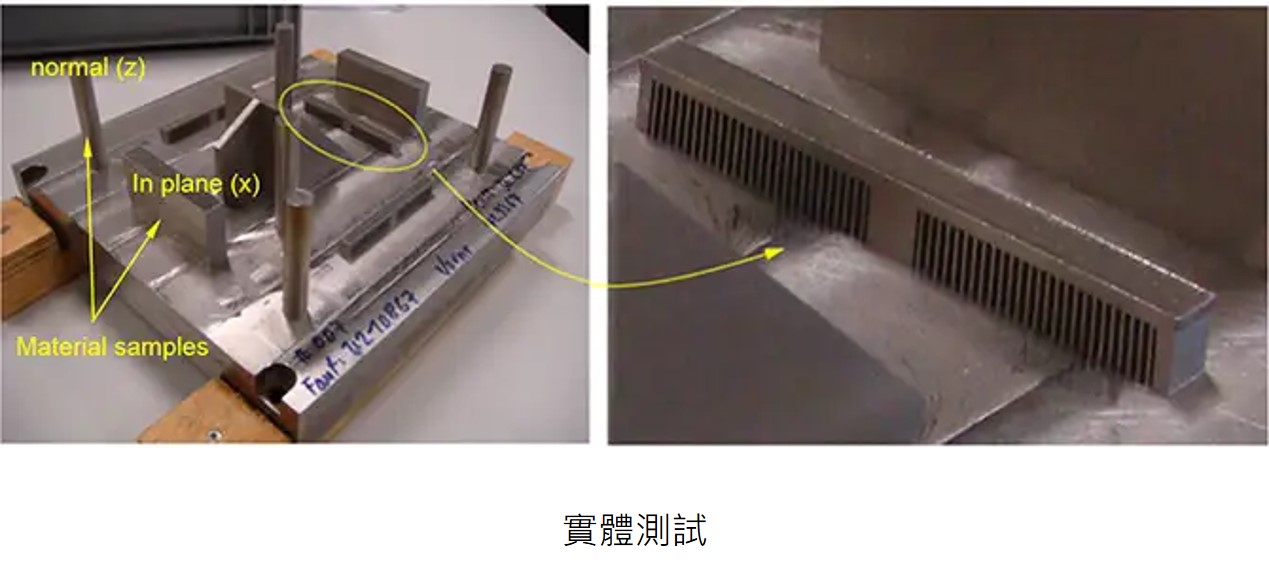

模擬在驗證部件的過程中發揮了重要作用,該部件目前正在進行物理測試,並有望用於太空任務。本案例可以證明如何將 CT 掃描與有限元素(FE)分析結合在一起,以對成品部件進行結構模擬,從而更準確地預測部件性能,在針對關鍵的航空航太與國防應用驗證積層製造零件時,這種技術進步有助於應對未來艱鉅的挑戰。

透過 Simpleware 軟體研發成品模型以及 Ansys Mechanical 軟體進行模擬測試,ELEMCA 充分發揮了積層製造技術的潛力,不僅可以製造出更輕量化、具有卓越機械特性的複雜機械部件,還能夠避免產生昂貴的加工費用。

想了解更多資訊,或有任何相關需求,歡迎與我們聯繫 !

艾索科技股份有限公司 AISOL Technology

-

電話:02-2500-6210

-

郵件:info@aisol.com.tw