LS-DYNA 模擬案例研究

鋁合金的熱成型分析

本案例使用 LS-DYNA 模擬鋁製車身橫樑的熱成型過程,有效解決回彈與變形問題,提升模具設計效率,降低尺寸偏差。透過 LS-DYNA 多物理場分析,同時考量結構與熱問題,不僅提升預測精準度,也不需要軟體間跳來跳去,省事又有效率。

鋁合金的熱成型分析 Hot Forming

本案例價值

-

提升模具設計精度與效率,減少試誤成本

透過 LS-DYNA 與 Ansys Forming 的整合模擬流程,可在開模前就完整預測可能的成型問題(如破裂、皺折、回彈),並針對尺寸誤差進行 回彈補償。

這不但降低開模失敗的風險,也大幅減少製作實體模具後的反覆調整,節省時間與成本。

-

模擬多物理場交互效應,精準預測成型品質

熱成型不只是機械變形問題,還牽涉到熱傳與材料特性變化(如熱軟化與異向性)。

LS-DYNA 能同步處理熱機耦合行為、壓力與熱傳導,讓模擬能更真實地反映材料在高溫下的變形與性能,進而提升模擬可信度與成品精度。

-

高效能並行計算,加速開發週期

透過 LS-DYNA 的 MPP(平行處理)架構與彈性的授權方式,使用者可以依資源分配多核心運算,大幅縮短模擬時間。這讓模具設計與參數優化能更快速進行,適合用於設計初期的多輪嘗試與調整,提高整體開發效率。

本案例是鋁製車身橫樑熱成型回彈補償模擬

模擬金屬成型製程 Simulating Forming Processes

當我們要模擬成型製程時,最重要的就是追蹤零件在每一個步驟中是怎麼被變形的。我們得盡量貼近實際的成型過程,越精準越好。為了達成這個目標,使用者需要在每個步驟中都能選擇最合適的求解器和方法。

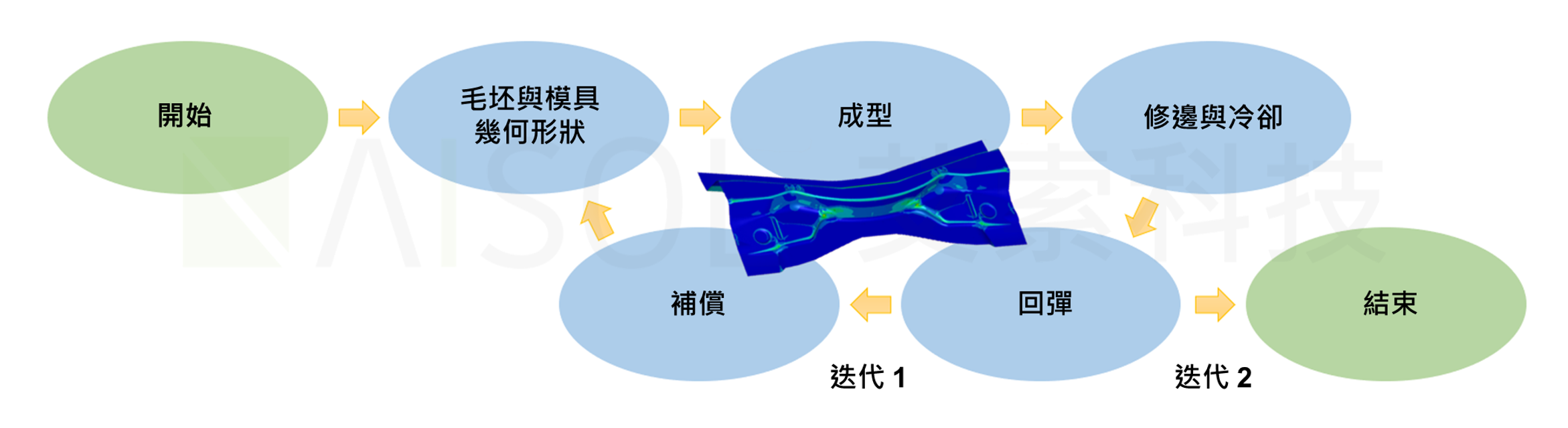

LS-DYNA 提供多種求解器,可以單獨使用,也能結合起來做多物理場模擬,而且這些功能都包含在同一套軟體授權裡,非常方便。下面這張流程圖展示的是鋁合金零件的成型流程。整個模擬會在虛擬環境中,隨著幾何形狀和材料狀態的變化,一步一步模擬成型過程。整個過程中都可以在同一套 LS-DYNA 軟體裡完成,不需要跳來跳去,省事又有效率。

在實際開模之前,先用虛擬模擬來設計模具和製程,真的有很多好處。最直接的就是可以提早發現可能的成形問題,比如起皺或破裂,這些都能在還沒花錢製作硬模具之前先處理好,省下不少成本跟開發時間。而且模擬也能幫我們算出所需的壓力,幫助模具設計師決定壓機的規格跟壓料力的大小。另外,也可以預測因回彈造成的尺寸偏差,並在模具設計上做補償,減少製作後的調整,提升成品精度。

深抽成型和熱成型 Deepdrawing and Hot Forming

傳統的深抽成型在實作上不簡單,但模擬起來其實蠻直觀的。像 Ansys Forming 這類專門為成型設計的軟體,就能大幅簡化整個模擬流程。模具設計師可以很快上手,從模具的各個零件,到工具的移動方式、壓料力等成型參數,軟體都會一步步引導我們設定好。而且 Ansys Forming 還會幫我們選好適合每個模擬步驟的 LS-DYNA 參數設定,所以就算我們不是模擬專家,也能順利跑出結果,操作門檻不高。

當在模擬熱成型的時候,就不只是單純的機械問題了,還要把熱傳進來,整個模擬變成多物理場的問題。正確的做法是讓熱和機械行為互相影響、互相傳遞資訊。比如說,材料的溫度會影響它的強度和延展性(這是熱影響機械);反過來,毛坯和模具接觸時的冷卻效果,也會影響溫度分布(這是機械影響熱)。

這類模擬最關鍵的就是細節處理得夠不夠精準,尤其是在成型過程中,正確預測溫度變化非常重要。LS-DYNA 在這方面就做得很好,它可以模擬坯料把模具加熱的過程,也能根據像是壓力等因素,精準處理模具和坯料之間的熱傳導。這些細節處理得越到位,模擬結果就越可靠。

鋁材在溫度升高下的特性描述

我們都知道,溫度會影響坯料材料的性質。首先是熱脹冷縮,材料在加熱時會膨脹,冷卻後又會收縮,這種收縮會影響零件最終的形狀。而且鋁材一加熱就會變軟,這就更需要精準掌握每個區域的溫度,因為如果某一塊比較熱,它就會拉伸得比其他地方多,很可能造成局部變薄。

另外,鋁板的特性也會因為方向不同而改變,這跟它的材質紋理(晶粒取向)或壓延方向有關。當鋁材在高溫下進行拉伸測試時,這些差異性會隨溫度變化而更加明顯。所以鋁材的「易拉伸」或「易變薄」程度,其實跟溫度息息相關。

LS-DYNA 的材料模型可以考慮這些影響,不只處理熱軟化行為,還能模擬因為方向性產生的異向性(各方向力學性質不同),讓模擬更貼近實際情況。

成型模擬、回彈與回彈補償

這個案例從模具設計的初步方案開始,接著將設計匯入 Ansys Forming 這類軟體中進行模擬設定。

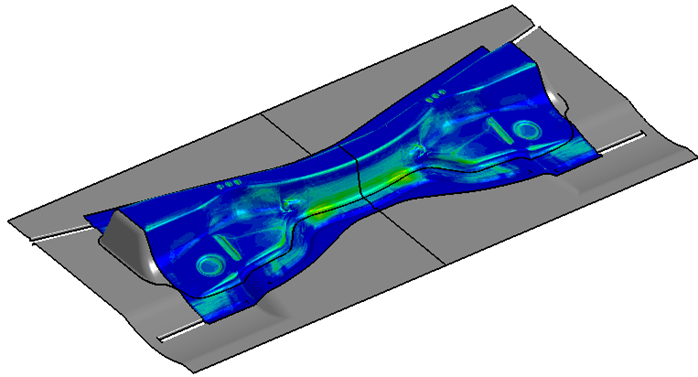

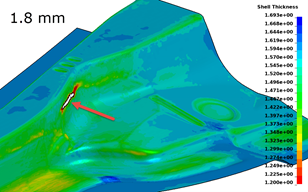

在模擬過程中,使用拉延筋來產生坯料的拉伸,並在壓料器與壓料板之間維持固定間隙。第一個要解決的問題,是設定一個合適的間隙大小,既能避免材料撕裂,又能達到足夠的拉伸效果。這次使用的坯料厚度為 1.6 毫米,透過模擬測試多種不同的間隙值,找出最佳的成型參數,確保零件可以順利成型、不會破裂。

當我們減少坯料的拉伸量來避免撕裂時,零件出現過度回彈的風險就會變高。所謂「回彈」,就是當成型好的零件從模具中取出後,內部的彈性應力釋放,導致零件尺寸跑掉、變形,不再符合公差要求。

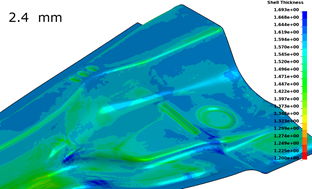

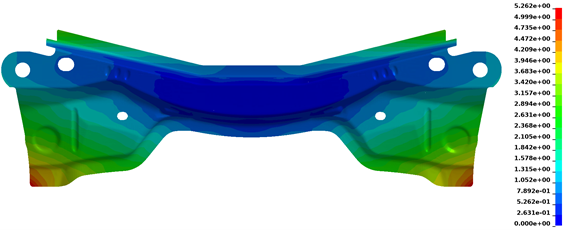

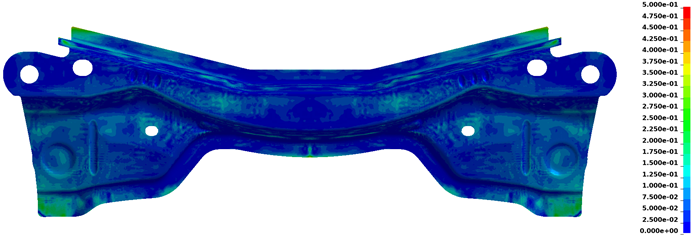

在這個案例中,零件經過修邊、回彈、冷卻後的尺寸偏差大約有 5.3 mm,這樣的誤差是無法接受的(如下圖所示)。

針對回彈變形,其實有好幾種解法,其中一種常見做法就是在模具上「預先補償」這個誤差。做法是把零件變形的方向反過來,加到模具幾何上,並加上一個縮放係數,讓模具在成型時多壓一點、產生過度彎曲。這樣等零件回彈之後,就能剛好回到我們想要的形狀。

在這個案例中,我們用了縮放係數 1 來做補償,LS-DYNA 幫我們自動產出新的模具幾何與修邊線,然後用一樣的模擬設定重新跑一次。結果證明這方法有效,回彈後的誤差從原本的 5.3 mm 大幅減少到大約 0.5 mm,已經符合公差範圍。

在這個例子中,我們只做了一次回彈補償的修正,不過這個流程其實可以重複跑幾輪,進一步優化公差精度。

到了這個設計階段,也很適合來檢查整體製程的穩定性。您可以試著改變一些參數,像是胚料的溫度、模具的摩擦係數,或是材料特性,看看這些變化會不會導致成品超出公差範圍。這樣可以幫助我們更有信心地掌握製程品質。

模擬時間

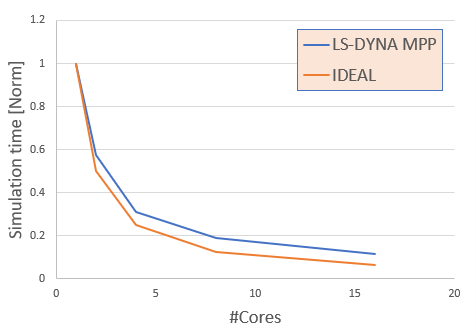

在虛擬模具設計流程中,成型模擬跑得快不快,會直接影響整體開發效率。

LS-DYNA 利用現代電腦越來越多核心的優勢,透過 MPP(大規模平行處理)技術,把模型分配到多個核心同時計算。用的核心越多,模擬就跑得越快,大大縮短分析時間。

LS-DYNA 軟體的授權模式也很有彈性,讓您可以自由決定要開幾個平行模擬、用多少核心來跑。這樣一來,使用者就能根據自己常見的成型流程和零件需求,在效能和成本之間找到最適合的平衡點。

模擬不是難事,有對的工具和人就夠了。

我們提供您完整的技術支援和訓練資源,讓您快速掌握模擬流程。

模擬已經被證明是一種高效又省錢的產品開發方式,可以大大降低重新開模的風險和成本。

我們不只提供工具,也有完整的 know-how,讓您自己就能上手做模擬。我們會一路陪您走過,包括培訓、技術支援,全都幫您準備好。

馬上與我們聯繫,獲得專屬建議與協助!

艾索科技股份有限公司 AISOL Technology

-

電話:02-2500-6210

-

郵件:info@aisol.com.tw

The part used in this demonstration is a modified version of the 2005 NUMISHEET crossmember benchmark.

資料來源: Ansys LST 原廠 & Dynamore