2024.07.04

熱應力模擬幫助優化高爐設計和減少設備損壞

熱應力模擬幫助優化高爐設計和減少設備損壞

煉鋼中的大部分加工步驟都會出現高溫,正是這些令人難以置信的高溫導致鋼鐵製造商的能源需求和維護成本攀升,並為鋼鐵工人帶來固有的安全風險。應對這些競爭壓力需要對製造流程進行深思熟慮的調整和最佳化安裝設計,從而實現更安全、性價比更高的生產場景。歐洲領先的鋼鐵製造商塔塔鋼鐵荷蘭公司(TSN),是塔塔鋼鐵集團的子公司,該集團是全球地理分布最廣泛的鋼鐵生產商,塔塔鋼鐵公司放棄了「試錯」的生產方法,轉而使用基於數位技術的可靠方法,Ansys 是這個轉變中的重要合作夥伴。

Sido Sinnema 博士是材料工程和數學建模小組 (MEM) 的知識組組長,負責協調高溫應用材料和數值建模領域的資深研究人員和專家團隊。在本文中,Bruno Luchini 博士和 Paul van Beurden 博士將向我們介紹 Ansys 模擬工具在如此惡劣環境中的使用情況。

「我們的部分模擬活動包括評估製程和安裝最佳化等多種場景,以及根本原因分析。」荷蘭塔塔鋼鐵公司研發部首席研究員兼專案負責人 Luchini 說「使用 Ansys 產品模擬多物理場問題的可能性使我們能夠更好地評估工廠中不同材料和設備的故障機制。」

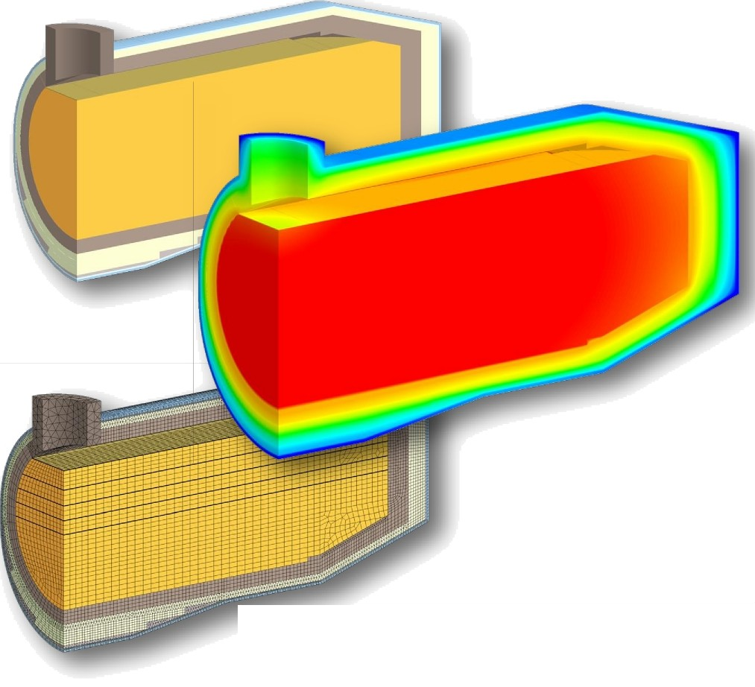

「Ansys Mechanical 用於開發複雜的熱力學有限元素法 (FEM) 模型,以研究耐火材料受溫度變化率和應力影響的關係,對這些關係進行建模可以優化熱處理程序,同時最大限度地降低損壞風險。」塔塔鋼鐵荷蘭的研發總工程師和項目負責人 Van Beurden 說。

鋼鐵行業的挑戰

- 鐵水溫度較高導致耐火材料磨損率上升

- 另一方面,鐵水損失(即生產損失)和二氧化碳排放量與鐵水溫度呈現明顯的(負)相關性

- 從鋼鐵生產的角度來看,需要能夠根據鐵水品質和成分來選擇魚雷鋼包

- 最後,還要進一步針對整個鐵水生產路線提供充分且全面的熱管理工具

Ansys Mechanical 熱應力模擬減少昂貴設備的損壞

塔塔鋼鐵公司面臨的一個挑戰是板坯加熱爐的維護,在較長時間的維護停機期間,必須對熔爐進行冷卻,在 2,370 華氏度的溫度下運行絕非易事,因為簡單地關閉爐子會導致熱衝擊,從而導致爐襯破裂,重新加熱爐子也是如此,任何溫度變化都必須逐漸進行,以避免造成昂貴的損壞。同時爐子冷卻或加熱太慢也會導致大量生產時間的損失。

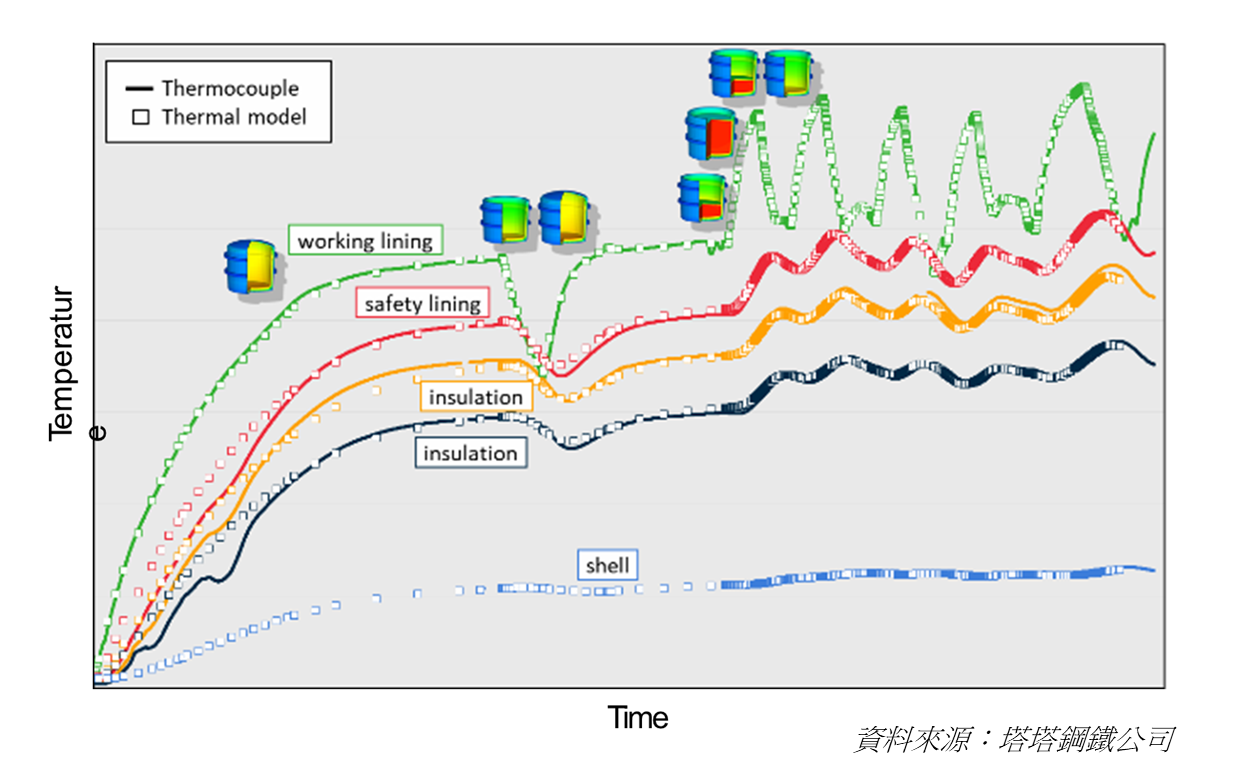

Ansys 模擬在理解爐溫升降速率與耐火材料損壞和應力之間的關係方面發揮了關鍵作用。塔塔鋼鐵荷蘭公司在實驗室中測量其耐火材料的材料特性,然後使用熱電耦合測量爐襯的溫度。將這些數據整合到熔爐的熱力學模型中,使鋼鐵製造商能夠計算出應力,以更好地理解正常加熱和冷卻過程中發生的情況。

在這種情況下,Mechanical 用於研究當加熱或冷卻速率增減時會發生什麼事。透過這個研究,可以最大限度地減少冷卻和加熱時間。結果,MEM 團隊每年將熔爐停機時間減少 400 小時,使鋼鐵產品產能提高 5% 以上,同時大幅降低然氣消耗和二氧化碳排放。

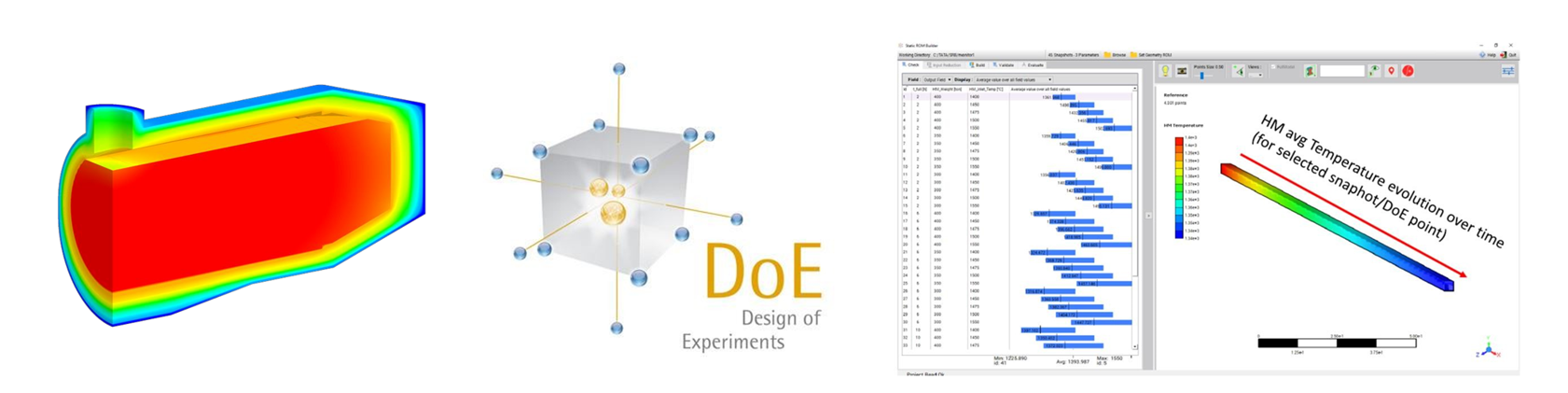

在生產過程的上游部分,生產和運輸液態生鐵(或鐵水),這是鋼鐵生產的中間產品,為了改善製程控制並提高液態熱金屬的生產可靠性,有必要能夠隨時預測其溫度。使用 Mechanical 中開發並透過熱電耦合測量驗證的 FEM 熱過程模型,可以模擬生產設備的溫度場,並用於推導液態金屬的溫度,然而,由於計算時間過長,FEM 模型在即時製程操作中的應用會受到限制。

相反地,使用基於 FEM 模型模擬結果的降階模型 (ROM) 作為參考,1 秒 (ROM) 與 2 小時 (FEM) 的溫差小於 0.1 °C。 ROM 是數位孿生解決方案中的關鍵組件,可利用高保真模擬來即時最佳化流程操作。

.jpg)

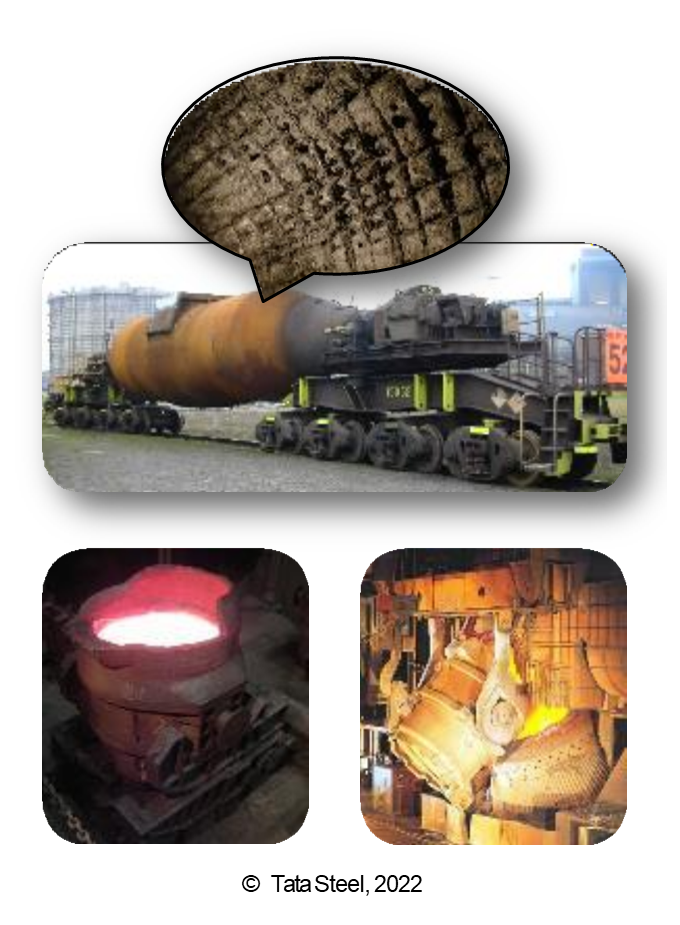

一輛魚雷鋼包車從高爐運送到鋼廠

使用 Ansys Mechanical 對運作中的盛鋼桶進行熱模擬

魚雷車的熱模擬分析

Ansys 有限元模擬協助優化高爐設計

塔塔鋼鐵公司依賴多種 Ansys 產品,包括 Ansys SpaceClaim、Ansys Fluent、Ansys CFX、和 Mechanical。長期以來,團隊還將 Ansys APDL 用於熱力學應用,並且仍然維護在APDL 中運行的多個具有複雜功能的模型。最近團隊開始使用 Ansys Workbench 和 Ansys Twin Builder。他們將該產品的使用分解為三個不同的工作流程,分別為根本原因分析、製程和設備優化以及新的設備設計。

- 根本原因分析

MEM 通常會使用模擬軟體進行根本原因分析工作流程,以更好地了解工廠中某個裝置為何以特定方式運行,或是評估特定組件的故障。模擬可以收集涉及幾何形狀、材料屬性和邊界條件的資訊,然後這些數據被用來虛擬地複製他們的設備在運行過程中所面臨的導致故障場景,一旦模型得到驗證,就可以修改設計尺寸、材料和製程條件,以解釋當前設計的性能,並隨後得出適當的設計改進。

「採用這種方法,我們能夠檢查高爐冷卻板更換維護規則的推導。」Sinnema 表示 「具體來說,維護限制不允許同時更換所有冷卻板,而使用有限元模型意味著我們可以輕鬆地優先考慮冷卻板更換,以實現更安全、更可靠的運行」

- 製程和設備優化

塔塔鋼鐵荷蘭公司也依賴 Ansys 產品來優化流程和設備,在這種情況下,設備的虛擬模型被創建出來。使用參數化方法,團隊確定關鍵參數,然後微調完全優化關鍵製程和設備所需的製程參數,這些虛擬模型的多功能性使團隊能夠探索許多場景,同時減少在營運工廠中,進行昂貴實體實驗的需求。

- 新的設備設計

「新設備設計」是塔塔鋼鐵荷蘭公司依靠 Ansys 產品的第三個工作流程。為此,在提出改進建議之前,會先透過運行大量場景,並使用模擬來檢查供應商的設計。這個過程對於 TSN 新型加熱爐的設計至關重要,在熔爐投入運作之前,團隊多次利用收集到的資訊來更好地理解高溫的影響,在專案的評估階段,使用了多個有限元素模型來協助材料選擇,以及準確預測溫度分佈和熱損失。

.jpg)

荷蘭塔塔鋼鐵公司的艾默伊登鋼鐵廠

利用 CAE 模擬與數位孿生即時改善流程操作

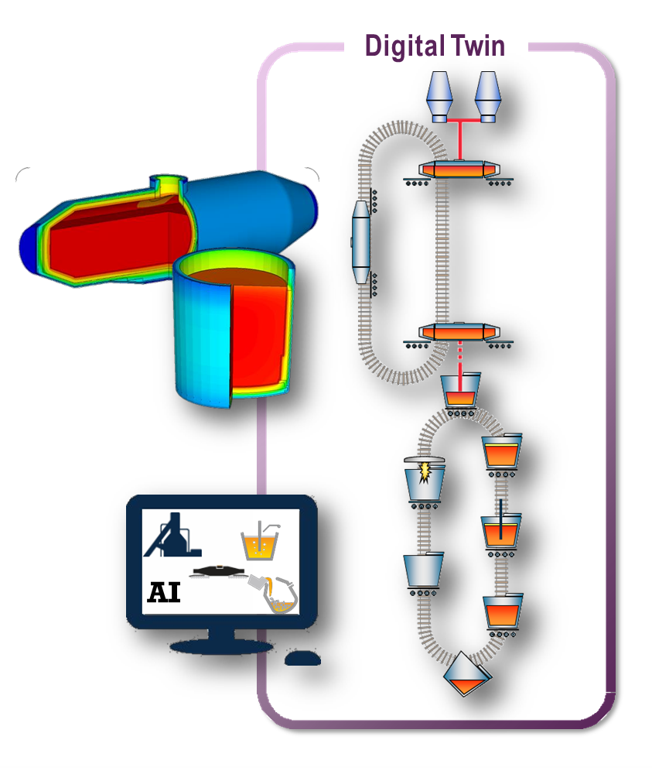

除了在製造過程中損失能量之外,在所謂的魚雷鋼包(即專門的轉運容器)中運輸液態生鐵的過程中也會損失大量能量,為了阻止運輸過程中的能量損失,使用數位孿生對整個過程進行建模,並確定團隊可以調整的速度和製程參數,以評估最佳運輸場景。

對 Sinnema 博士的團隊來說,數位孿生技術已經成為他們工程模擬工具使用的自然演進,過去他們為工廠中為每個設備建立單獨的模型,因此它的優化在定義上是次優的,也就是局部最佳化。借助數位孿生技術,鋼鐵製造商將能夠在全球範圍內優化流程,以連接其生產鏈中的所有不同設備,並更詳細地評估其流程,這樣的測試可以顯示某些設備的變更對其他設備的影響,從而形成更清潔、更環保的生產鏈。

空魚雷車冷卻的內部視圖

利用 Digital Twin 進行魚雷車隊最佳化模擬研究

使用 Ansys Twin Builder 可協助建立魚雷車的數位雙胞胎 (Digital Twin),幫助團隊進行車隊路線規劃、最佳數量等 What if 研究。

- 如果魚雷罐的耐火襯裡發生變化,這會對鐵水包製程有何影響?

- 如果使用的鋼包數量變化,我們應該如何調整魚雷車隊?

- 如果一台轉換器停止使用,會對魚雷產生什麼影響?

- 就溫度/二氧化碳而言,使用的鐵水包和魚雷包的最佳數量是多少?

「將數位孿生與智慧感測器等其他創新技術相結合,將幫助我們充分利用工廠的能源效率,進而幫助我們實現減碳目標。」Luchini 說。

塔塔鋼鐵荷蘭公司正在對其生產流程進行前所未有的變革,氫氣將取代煤炭,到 2030 年,TSN 將實施直接還原工廠 (DRP) 和還原電爐,減少約 30-40% 的二氧化碳排放。

「規劃這些設備的調試和停用其他設備並不是一件容易的事,這就像在汽車行駛時更換輪胎一樣,再次強調,模擬技術對於設計新製程中至關重要。」Van Beurden 表示。

想了解更多資訊,或有任何相關需求,歡迎與我們聯繫 !

艾索科技股份有限公司 AISOL Technology

-

電話:02-2500-6210

-

郵件:info@aisol.com.tw